Radiatoarele de căldură extrudate sunt cele mai frecvente radiatoare utilizate astăzi pentru managementul termic. Ele sunt fabricate prin împingerea taglelor fierbinți de aluminiu printr-o matriță de oțel pentru a produce forma finală. Cel mai comun aliaj de aluminiu este 6063-T5, dar alte aliaje 6XXX pot fi, de asemenea, examinate după cum este necesar. Când materialul este extrudat, bastoanele inițiale au o lungime de 30-40 de picioare și sunt foarte moi. Materialul este întins prin apucarea ambelor capete pentru a produce un băț drept. După întindere, materialul poate fi aer sau supraînvechit, în funcție de duritatea finală necesară a materialului. După procesul de îmbătrânire, materialul este tăiat la lungimea finală și poate fi realizată orice fabricație finală (găuri, buzunare sau alte prelucrari secundare).

Radiatoarele de căldură extrudate sunt de obicei furnizate cu un „finisaj”, cum ar fi anodizarea, care îi poate îmbunătăți performanța termică. Radiatoarele de căldură pot fi, de asemenea, furnizate cu un finisaj cromat, care oferă o oarecare protecție împotriva coroziunii, sau pot fi folosite ca grund înainte de aplicarea unei vopsea finale sau a unui strat de pulbere. În timp ce fiecare formă extrudată este unică pentru cerințele pentru care a fost proiectată, radiatoarele extrudate sunt soluția de răcire cea mai rentabilă. Fiecare formă este proiectată pentru a obține performanța termică și structurală optimă

metode de fabricație.YY termică produce o mare varietate de opțiuni de radiator extrudat standard pentru soluții mai bune optimizate pentru dispozitive la nivel de placă, cum ar fi pachetele TO, dispozitive BGA/FPGA și chiar procesoare și GPU. Aceste radiatoare standard sunt disponibile cu diferite metode de montare, iar unele vin cu interfață termică pre-aplicată sau materiale de schimbare de fază pentru a simplifica asamblarea în PCB.

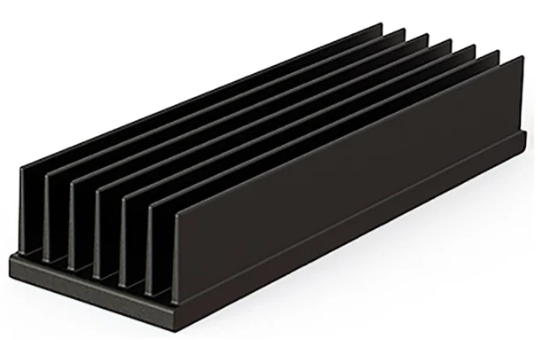

Radiatoarele standard extrudate sunt radiatoare pretăiate și finisate care includ de obicei hardware de instalare. Radiatoarele standard extrudate includ spate plat finisat, cu două fețe cu goluri sau extruzii Max Clip™, destinate de obicei pentru răcirea la nivel de placă.

Putem produce radiatoare cu convertizor DC/DC sunt proiectate pentru a răci cărămizi de dimensiuni de jumătate, sfert și o opteme. Pentru a simplifica asamblarea, fiecare radiator al convertizorului DC/DC are orificii standard de montare și material de interfață termică pre-aplicat.

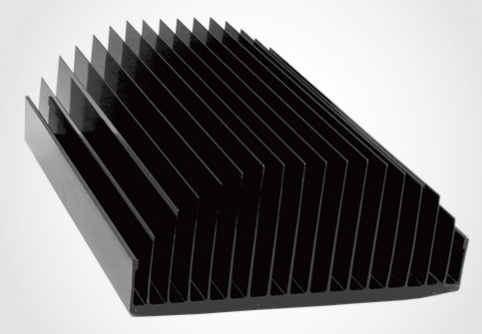

Pentru aplicațiile care necesită mai multă personalizare, folosim biblioteca noastră largă de profiluri de extrudare pentru a dezvolta soluții personalizate și semipersonalizate răcite cu aer. Profilele extrudate ale radiatorului variază de la structuri simple cu aripioare cu spate plat la geometrii complexe pentru o răcire optimizată. Aliajele 6063 și 6061 sunt cele mai frecvente aliaje de aluminiu pentru o conductivitate termică ridicată.

Pentru modelarea termică rapidă și compararea mai multor construcții de radiatoare, vă rugăm să ne contactați și vă putem oferi, de asemenea, servicii cu instrument de proiectare.

Deci, care este procesul de producție pentru radiatorul de extrudare a aluminiului?

Radiatorul de căldură de extrudare din aluminiu este topit la o temperatură ridicată de 660°C printr-o matriță de extrudare de aluminiu, încălzit la 450-500°C, trimis la extruder și extrudat în matriță. Materialul este de obicei din specificația AL 6063, care este mai dur și durabil. Mai lungă, datorită conținutului său mai mare de Cu, are o conductivitate puternică. Conținutul de cupru poate afecta direct conductivitatea și efectul de disipare a căldurii al radiatorului. În designul nostru, în general, grosimea foii de aripioare ar trebui luată în considerare mai întâi, piesa de aripioare este mai mică de 0,5 mm, matrița este mai dificil de realizat, iar bucata de aripioare subțire face ca spațiul matriței să fie prea mic, astfel încât extrudarea aluminiului nu poate obține efectul dorit

Deci în continuare vom explica cum este procesată extrudarea aluminiului, frecarea și echilibrul dinamic, procesarea extrudarii aluminiului, este de a controla distanța efectivă a lucrării de frecare pentru a controla dimensiunea frecării totale, creșterea vitezei de frecare reduce rezistența , relativ Viteza de descărcare va crește și ea, dar precizia acesteia va fi redusă. În schimb, va fi dificil de controlat calitatea. Prin urmare, este necesar să se ia în considerare rezistența la frecare și viteza de descărcare în procesul de extrudare a aluminiului pentru a asigura unul bun. Echilibrul, altfel va afecta ordinea și formabilitatea aripioarei radiatorului